离子源技术原理与分类

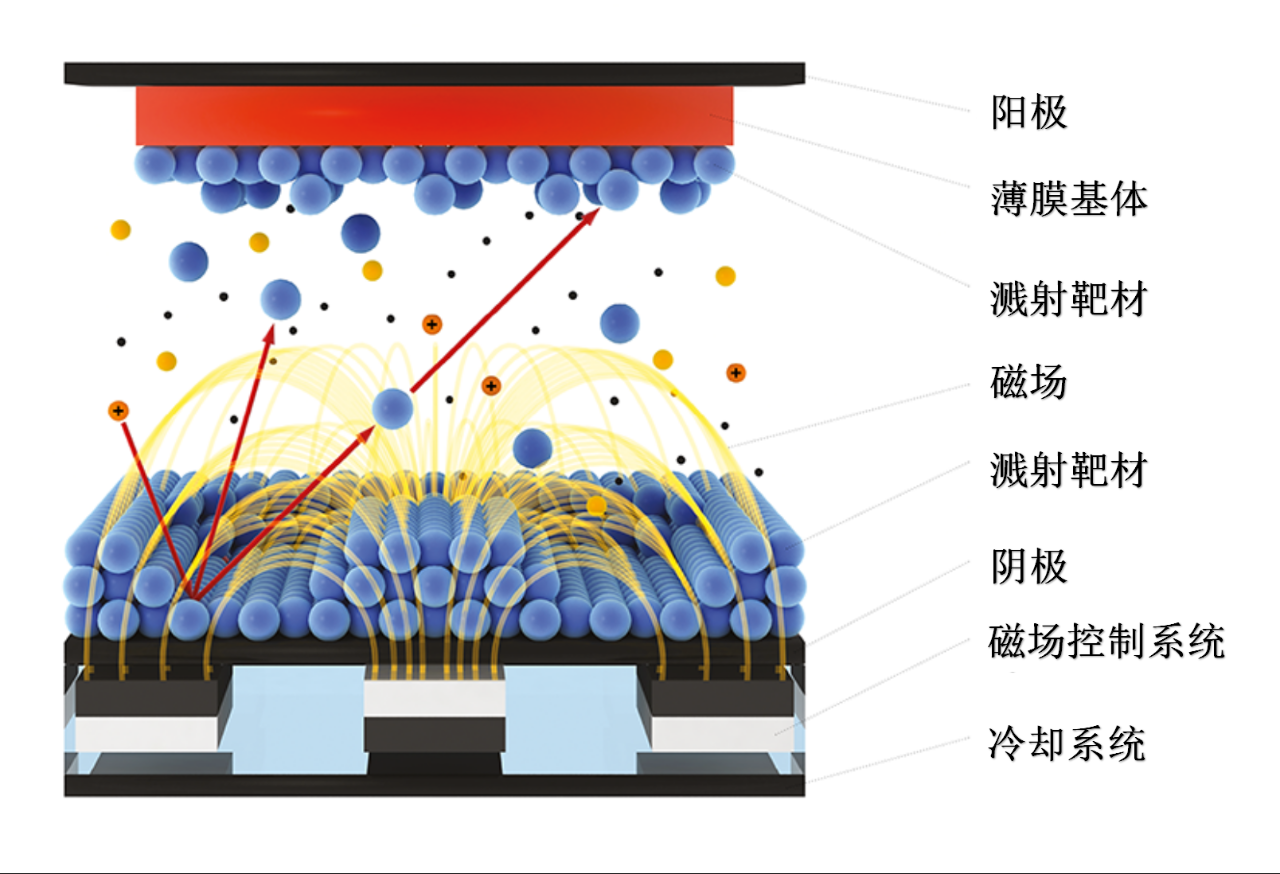

离子源的核心工作机制涵盖离子化、加速与聚焦三个环节。离子化过程通过气体放电、电子束碰撞或表面电离等方式实现,加速阶段依赖高压电场赋予离子动能,聚焦环节则通过电磁场优化离子束的密度与方向性。根据工作原理差异,离子源可分为以下类型:

气体放电型离子源

高频离子源:利用高频电场使稀薄气体电离,适用于低电荷态正离子生成,也可作为负离子源使用。其放电管多采用派勒克斯玻璃或石英材质,具有结构简单、成本较低的优势。

弧放电离子源:通过热阴极放电产生等离子体,经阳极栅格抽取离子束。该类型离子源方向性强、能量带宽集中,但阴极材料(如钨丝)在反应气体中易损耗,限制了其在大流量需求场景的应用。

考夫曼离子源:作为栅格式离子源的代表,通过多层阳极栅格实现离子束的精确控制,适用于光学镀膜等对离子能级均匀性要求较高的场景。

等离子体型离子源

电子回旋共振离子源(ECR):利用微波与电子回旋共振效应产生高密度等离子体,具有高电荷态离子输出能力。其超导磁体技术可实现长脉冲、高流强离子束,适用于受控核聚变与重离子加速器领域。

感应耦合等离子体离子源(ICP):通过射频电磁场激发等离子体,具有高稳定性与低污染特性,广泛应用于半导体失效分析与高精度镀膜工艺。

其他类型离子源

霍尔离子源:结合强轴向磁场与阳极电场实现气体等离子化,适用于耐磨装饰膜等对离子电流要求较高的场景。

阳极层离子源:通过轴向磁场分离气体离子形成束流,具有大尺寸、高电流输出能力,适用于建筑玻璃等大型工件的镀膜。

RF离子源放电示意图

离子源在真空镀膜中的应用

离子源在真空镀膜中的作用主要体现在表面预处理、镀膜过程调控及后处理优化三个方面,其技术优势显著提升了镀膜层的附着力、硬度及耐腐蚀性。

1. 表面预处理

离子轰击清洗:通过高能离子束轰击基材表面,去除吸附的杂质与氧化层,提高表面活性。例如,在光学镀膜前采用考夫曼离子源进行离子清洗,可有效降低膜层脱落风险。

表面粗糙化:利用离子束的溅射效应增加基材表面粗糙度,增强膜层机械咬合力。该技术常用于金属基材与陶瓷涂层的结合强化。

2. 镀膜过程调控

离子辅助镀膜(IAD):在镀膜过程中引入惰性气体离子束(如氩离子),通过离子轰击提高沉积原子的迁移率,优化膜层结构。例如,在电子束蒸发镀铝膜时配合霍尔离子源,可显著提升膜层致密度与反射率。

等离子体增强化学气相沉积(PECVD):将含碳或金属的化合物气体电离,通过离子诱导化学反应生成化合物膜层。该技术广泛应用于硬质碳膜、氮化硅等高性能涂层的制备。

3. 后处理优化

离子束混合:通过高能离子束轰击膜层与基材界面,促进原子扩散与界面反应,形成冶金结合层。例如,在钛合金表面镀碳化钛涂层后进行离子束混合处理,可显著提升涂层的抗高温氧化性能。

应力调控:利用离子束的能量沉积效应调整膜层残余应力,避免开裂与剥落。该技术在精密光学元件与微机电系统(MEMS)器件中具有重要应用价值。