在当今全球环保和可持续发展的背景下,传统的电镀和化学镀膜工艺因其高能耗和高污染而面临巨大挑战。真空镀膜技术作为一种先进的表面处理技术,凭借其低碳、环保和高质和高效的特点,逐渐成为工业界和材料科学领域的重要选择。

真空镀膜技术是在真空环境下,利用物理或化学方法将镀膜材料加热蒸发或溅射,使其在工件表面沉积形成薄膜的一种工艺。这种技术可以在金属、陶瓷、塑料等多种材料表面形成具有特定功能的薄膜,显著提升材料的耐磨性、耐腐蚀性和光学性能等。

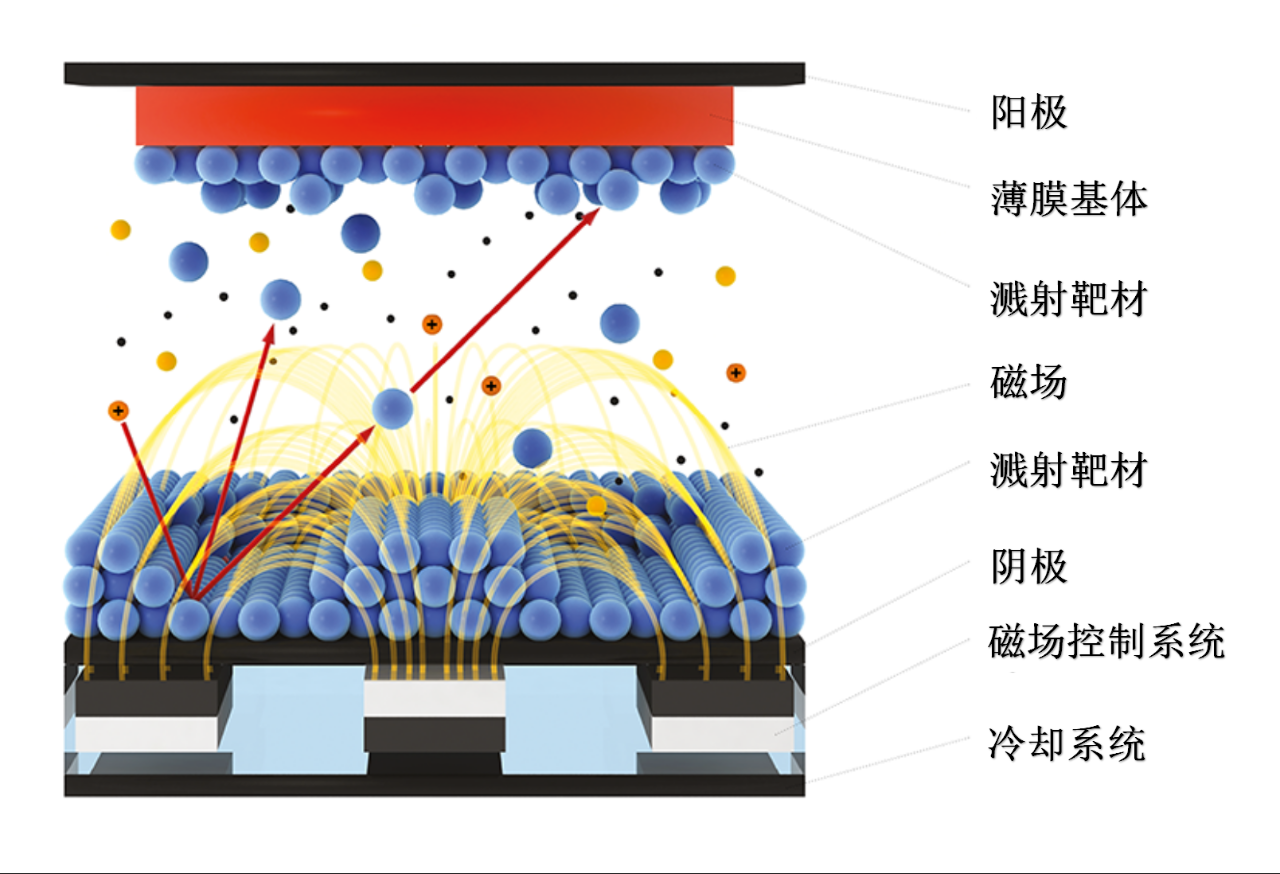

常见的真空镀膜工艺包括真空蒸发镀膜、真空溅射镀膜(如磁控溅射)、真空离子镀膜和化学气相沉积(CVD)。这些工艺各具特点,如真空蒸发镀膜设备简单、操作容易,适用于建筑五金等领域;而真空溅射镀膜则具有膜厚可控性好、附着力强等优点,广泛应用于功能性薄膜的制备。

与传统的电镀和化学镀膜工艺相比,真空镀膜技术具有显著的环保优势。首先,真空镀膜过程中不需要使用大量的化学试剂和溶液,从而避免了废水、废气和固体废弃物的产生。这不仅降低了企业的环保处理成本,还减少了对环境的污染。

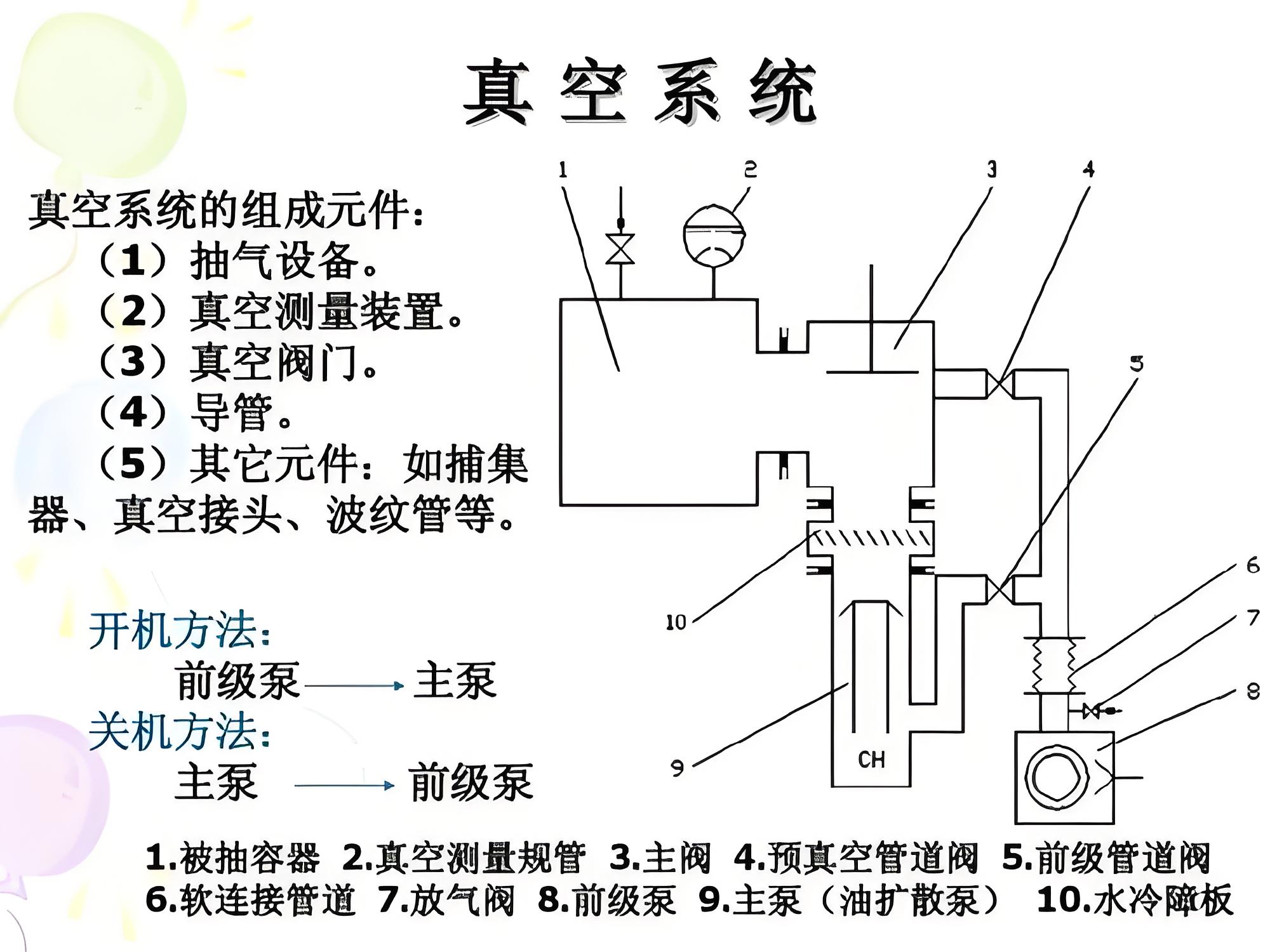

其次,真空镀膜技术可以对废水、废气进行高效的资源化利用和净化处理。在镀膜过程中,可以通过微调阀精确控制镀膜室中残余气体的成分和质量分数,防止蒸镀材料的氧化,并充入惰性气体等,以实现更优质的镀膜效果。这种精细化的控制不仅提高了镀膜质量,还进一步减少了环境污染。

真空镀膜技术不仅在环保方面具有优势,还在低碳高效方面表现出色。首先,现代的高能效真空镀膜设备通过优化真空泵和加热系统,显著降低了能耗。这使得真空镀膜技术在提高生产效率的同时,也减少了能源消耗和碳排放。

其次,真空镀膜技术可以精确控制镀膜的厚度、成分和结构,满足不同材料和应用的特定要求。这种精确控制不仅提高了产品的质量和性能,还减少了材料的浪费和能源的消耗。

此外,真空镀膜技术还具有广泛的适用性。它可以用于各种材料的表面改性,如金属、陶瓷、塑料等,为不同行业的材料性能提升和产品质量提高提供了有效的解决方案。在机械制造、汽车工业、光学仪器等领域,真空镀膜技术都发挥着重要作用。

随着科技的不断进步和环保意识的日益增强,真空镀膜技术将朝着更加低碳、环保和高效的方向发展。未来,真空镀膜技术将更加注重开发低污染、无毒性的镀膜材料,并采用节能高效的镀膜工艺。同时,利用先进的传感器、控制系统和人工智能技术,实现真空镀膜过程的智能化控制,提高镀膜的精度和稳定性,降低生产成本。